Mazda’s 8C rotatiemotor technisch bekeken

30 januari 2024Hoontechniek opnieuw ontwikkeld

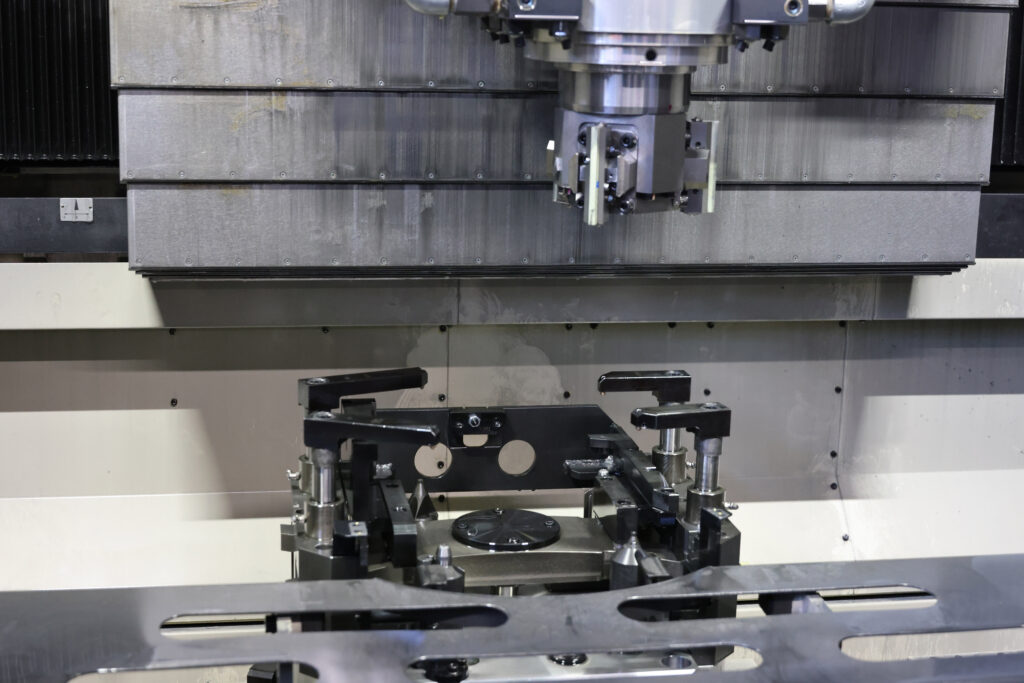

De cocon wordt vervolgens in een gietmal geplaatst, hier wordt ook duidelijk waarom er groeven in de achterzijde zijn geschaafd: de cocon wordt ingegoten in de aluminium behuizing, en de groeven zorgen ervoor dat de cocon stevig op zijn plek blijft zitten. Er wordt hoogvacuüm getrokken op de mal en vervolgens wordt het aluminium gegoten. Een meerassige robot zorgt ervoor dat het aluminium goed door de mal verdeeld wordt. Na het lossen en afkoelen van het gietstuk wordt het overtollig aluminium afgezaagd en is het tijd om het loopvlak te honen. Zo rechttoe-rechtaan dat bij een cilinderbus is, zo ingewikkeld is dat bij een epitrochoïde. De centrifugale krachten zorgen bij een cilinder voor een gelijkmatige aanlegdruk over de omtrek – de hoonstenen willen van nature een cirkel vormen. En dat wil je bij een rotatiemotor nou net niet. Je wilt de structuur van het loopvlak aanpassen, zonder de vorm te wijzigen. Het verdelen van de aanlegdruk van de hoonstenen is geen gemakkelijke opgave. Zou je dit niet goed beheersen, dan zou de vorm van de epitrochoïde veranderen en is de oppervlaktestructuur niet gelijkmatig. Een bijkomende moeilijkheid is de uitlaatpoort in de rotorbehuizing (die bij de 13B aanwezig is, bij de 8C zitten de uitlaatpoorten in de zijplaten). Hier verandert de aanlegdruk over de breedte van de hoonsteen, dus elke keer wanneer een steen de uitlaatpoort passeert, moet de aanlegdruk verminderd worden. Mazda heeft hierbij de hulp ingeroepen van leveranciers die indertijd de hoonmachines voor de 13B ook leverden, veertig jaar geleden. Het ontwikkelen van een nieuwe hoonmachine en een nieuw hoonproces was een van de ingewikkeldste opgaven bij de ontwikkeling van de 8C. De nieuwe machine is CNC gestuurd en kan zowel de behuizingen van de 8C en 13B honen. Als laatste stap wordt het loopvlak voorzien van een chroom-molybdeen coating van 0,15 mm. Deze coating maakt het loopvlak slijtvast en door de dikte wordt de structuur van het hoonpatroon behouden.

Uniek in de wereld: de hoonmachine voor rotatiemotoren.

Terug naar het begin: aluminium zijplaten

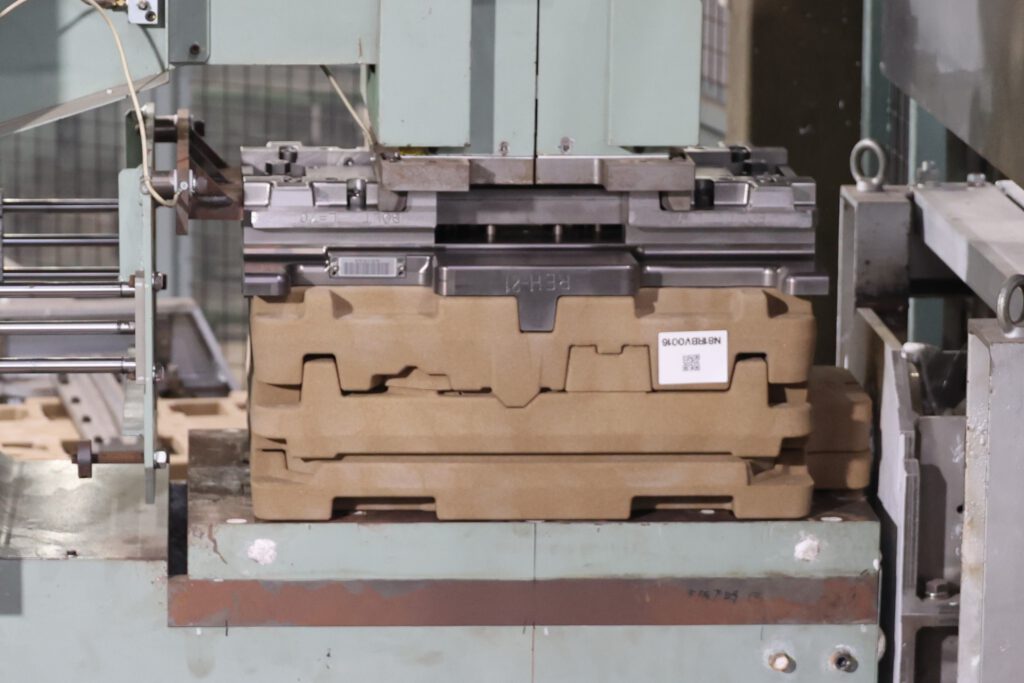

De zijplaten vormen de sluitstukken van de rotatiemotor. Bij de nieuwe 8C grijpt Mazda terug naar een techniek die voor de 10A, Mazda’s eerste rotatiemotor in de Mazda Cosmo, gebruikt werd: aluminium zijplaten. In de B-generatie werden gietijzeren exemplaren gebruikt, omwille van de slijtvastheid. Voor de 8C wilde Mazda terug naar aluminium vanwege het lagere gewicht. Die gewichtsbesparing is nodig om het EV-bereik van de MX-30 zo groot mogelijk te houden. De 15 kilo gewichtsvoordeel die aluminium zijplaten brengen, staat voor een gewichtsreductie van 20%. Nieuw voor de 8C is de aanwezigheid van de uitlaatpoorten in de zijplaten, bij de A- en B-generatie waren die in de rotorbehuizing opgenomen. Ook voor dit onderdeel ontwikkelde Mazda een eigen productietechniek: Advanced Precision Mazda Casting (APMC). De zijplaten moeten perfect vlak zijn omdat ze de rotor aan weerszijden afdichten, en daarnaast moet het oppervlak slijtvast zijn. Om dat te bereiken gebruikt APMC een mal met een stalen koelplaat aan de bovenzijde, via een extruder wordt het aluminium in de mal geperst. Tegen de koelplaat wordt de vlakke zijde van de zijplaat gevormd. Door het aluminium aan deze zijde snel af te koelen ontstaat een zeer fijne metaalstructuur die maximaal bestand is tegen vervormingen. Mazda gebruikt deze techniek ook voor het gieten van cilinderkoppen voor de reguliere Skyactiv motoren.

Aan de bovenzijde van de extrusiemal is de gekoelde stalen plaat zichtbaar.